模切的過程中要用的各種托底排廢的PET保護膜,其保護膜的硬度、硬度、粘度會直接影響到產品的制程精度。

模切排廢一般分為機器自動排廢和手工排廢兩種,自動排廢速度快,效率高,多刀工藝用自動排廢優勢更加明顯,邊模切邊排廢,降低因再度粘連而造成的廢料難排,有一些粘性很強的膠還必須用滾刀排廢。手工排廢的特點是比較靈活,可處理一些復雜難排廢的產品,但效率較慢。產品彎折形狀比較多,且有些位置膠塊的面積非常小,自動排廢很難,用手工才行,還有無基材的膠,換自帶離型紙容易產生不良,若不能更換離型紙則意味著很多時候采用不了自動排廢,需要用手工。

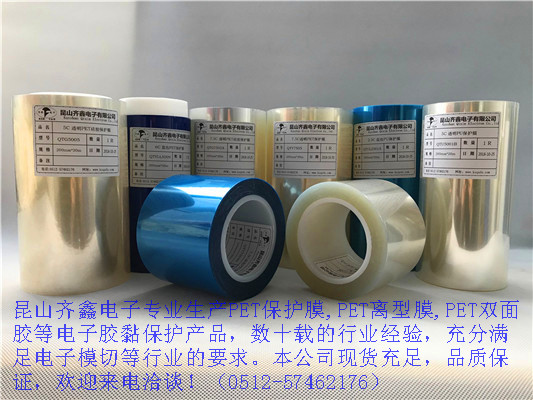

在傳統的模切排廢選料中,一般選用PET型膜、離型紙或者PET保護膜。

模切常見的排廢材料

常用離型膜或離型紙離型力有0-2克,1-3克,3-5克,厚度為25/35/50/75μm,顏色分為透明,紅,藍色(顏色主要是模切時做標記使用),其應用于單雙面膠/保護膜、FPC的承載膜。

單面膠類的排廢,一般選用離型力較輕的離型紙/離型膜;雙面膠類的排廢,一般選用80克的格拉辛離型紙,25-30μm 的透明,啞光,PE/離型膜pp膜。

雙面膠模切,進行排廢時,產生溢膠,大多數情況是在模切時刀模會對雙面膠類產生擠壓,導致模切后產生回粘,排廢就出現溢膠(特別是邊緣小的)。

保護膜模切的時候,一般采用高效的托底排廢材料進行連貫的作業,以提高生產效率,很多模切廠家不是很了解具體的托底排廢材料。

一般用作托底的材料可以是PE保護膜、OPP保護膜或者PET保護膜,PE保護膜成本低、軟,一般用作較硬度比較高的材料的模切,PET保護膜成本高,材質硬,應用就廣泛一些,可做硬質材料的托底排廢,也可以做軟質材料的排廢膜。

材料性能對排廢的影響

影響排廢的因素有很多,主要有材料的性能,產品形狀和結構,產品的排布,工藝等構成。下面我們為大家列舉一下常見的排廢問題:

1、在沖切的時候我們可以選擇適當的加一些防粘劑,這樣可以防止粘膜,還可以防止產品回粘。

2、比如攝像頭泡棉這類的產品在模切的時候,在模具上的墊刀棉是需要將外圍的廢料撕掉的,這樣可以避免墊刀棉擠壓材料造成產品與廢料的膠粘合在一起不能排廢。

3、合適的底膜離型度是會影響排廢和客戶的使用的,假如上面的方法都沒用的話,你可以采用PET或者是其他比較硬的材料剪個治具,在排廢的時候去壓住你的產品。

4、在排廢的時候,如果你的底膜斷了的話,這時候你就要考慮你的底膜是不是太薄了,后面換成厚的膜還會出現拉斷的情況的話,那就可能是你在沖切的時候切的太深了。我們在排廢的時候要注意,不能使用易拉斷的底膜。一般小尺寸的的排廢是不能和機器排廢一起排出來的

例如帶內框的3m7847標簽,這個膠水很容易溢出粘連,不能用手工排廢,必須用自動排廢才行。

例如3m893玻璃纖維標簽,這個材料非常硬,刀鋒很容易鈍,切不斷造成排廢時廢料帶產品,底紙用硬的材料才行。一般情況下從軟到硬的順序才好切,否則要特別要求刀鋒非常鋒利耐久。

除上述情況外,還有當產品尺寸太小,或產品形狀太怪異,或其他情況,排廢時容易把產品帶起,考慮在產品上做撕裂線,如下圖所示

文章來源:模切之家